Wir bieten allen unseren Kunden maßgeschneiderte Lösungen und bieten umfassende technische Beratung, von der Ihr Unternehmen profitieren kann.

Schneckenzylinder spielen in der kunststoffverarbeitenden Industrie eine wichtige Rolle und sind eine der Kernkomponenten von Kunststoffformanlagen. Sie wirken sich auf die Qualität und Produktionseffizienz von Kunststoffprodukten aus und hängen auch mit der Stabilität und Kostenkontrolle der gesamten Produktionslinie zusammen.

Im Spritzgussverfahren ist das Schneckengehäuse dafür verantwortlich, die Kunststoffrohstoffe aufzuschmelzen und in den Formhohlraum zu befördern. Seine präzisen Schmelz- und Dosierfähigkeiten gewährleisten die Konsistenz und hohe Präzision der Spritzgussteile. Durch die Design- und Strukturoptimierung der Schnecke können die Mischgleichmäßigkeit und die Schmelzeffizienz des Kunststoffs effektiv verbessert sowie der Energieverbrauch und die Ausschussrate gesenkt werden.

Im Extrusionsprozess spielt das Schneckengehäuse eine komplexere Rolle. Es schmilzt nicht nur die Kunststoffrohstoffe, sondern extrudiert den geschmolzenen Kunststoff auch mit konstantem Druck und konstanter Durchflussrate durch präzise Steuerung der Schneckengeschwindigkeit und Temperatur, um kontinuierliche Profile, Folien oder Rohre und andere Produkte zu bilden. Die Leistung des Schneckenzylinders wirkt sich direkt auf die Maßhaltigkeit, Oberflächenqualität und Produktionseffizienz der extrudierten Produkte aus.

Beim Blasformprozess spielt auch das Schneckengehäuse eine Schlüsselrolle. Es ist dafür verantwortlich, die Kunststoffrohstoffe zu schmelzen und in die Blasform einzuspritzen und dann den geschmolzenen Kunststoff durch Hochdruckgas in die gewünschte Form des Hohlprodukts zu blasen. Der Schmelzeffekt und die Temperaturkontrolle des Schneckenzylinders sind entscheidend für die Gleichmäßigkeit der Wandstärke, den Oberflächenglanz und die Festigkeit der blasgeformten Produkte.

Mit mehr als 30 Jahren Erfahrung in der Fertigung für die weltweit führenden Markenmaschinenhersteller Fassisieren gilt als der größte und professionelle Hersteller von Plastifiziergeräten in China. Wir bieten Standard- und kundenspezifische Einzel- und Doppelschnecken (zylindrisch, parallel) und Zylinder für Injektions- und Extrusionsmaschinen.

Der Schneckenzylinder ist eine Schlüsselkomponente in Kunststoffverarbeitungsanlagen und besteht hauptsächlich aus zwei Teilen: der Schnecke und dem Zylinder. Im Folgenden finden Sie eine kurze Einführung in diese beiden Teile sowie in die Auswirkungen von Parametern wie dem Längenverhältnis jedes Abschnitts der Schraube, der Tiefe der Schraubennut und dem Gewindedesign auf die plastifizierende Wirkung.

1. Die Hauptkomponenten des Schraubenzylinders

Schrauben

Die Schnecke ist das Herzstück im Schneckengehäuse, das für das Aufschmelzen, Fördern, Scheren und Homogenisieren des Kunststoffs verantwortlich ist.

Die Schnecke ist üblicherweise in drei Abschnitte unterteilt: den Zuführabschnitt, den Kompressionsabschnitt und den Homogenisierungsabschnitt.

Zuführbereich: Hauptverantwortlich für die Förderung und Vorwärmung der Kunststoffrohstoffe. Die Schraubennut dieses Abschnitts ist tiefer und die Steigung größer, um mehr Kunststoffrohstoffe aufzunehmen und diese durch die durch die Rotation erzeugte Reibung allmählich zu erwärmen.

Kompressionsabschnitt: Die Schneckennut dieses Abschnitts wird allmählich flacher und die Steigung wird allmählich kleiner, wodurch eine größere Scher- und Kompressionskraft auf die Kunststoffrohstoffe ausgeübt wird, wodurch diese allmählich schmelzen und gleichmäßiger werden.

Homogenisierungsbereich: Hauptverantwortlich für die weitere Homogenisierung und den Transport von geschmolzenem Kunststoff. Die Tiefe der Schneckennut, die Steigung und das Gewindedesign dieses Abschnitts der Schnecke werden sorgfältig optimiert, um sicherzustellen, dass Temperatur, Druck und Zusammensetzung des geschmolzenen Kunststoffs äußerst gleichmäßig sind.

Barrel

Der Zylinder ist der Kanal für die Drehung der Schnecke und der Kanal für die Kunststoffschmelze.

Die Innenwand des Zylinders ist in der Regel präzisionsbearbeitet und poliert, um Reibung und Widerstand zu reduzieren und sicherzustellen, dass die Kunststoffschmelze reibungslos fließen kann.

Am Zylinder sind üblicherweise Heizelemente und Temperatursensoren angebracht, um die Temperatur der Schmelze genau zu steuern.

2. Der Einfluss der Parameter jedes Schneckenabschnitts auf die plastifizierende Wirkung

Längenverhältnis

Das Längenverhältnis der einzelnen Schneckenabschnitte hat einen wichtigen Einfluss auf die plastifizierende Wirkung. Generell ist eine längere Einzugsstrecke förderlich für die vollständige Vorwärmung und Förderung der Kunststoffrohstoffe; Ein Abschnitt mit mäßiger Kompression kann das vollständige Schmelzen und Homogenisieren von Kunststoffrohstoffen gewährleisten. Eine längere Homogenisierungsstrecke trägt zur weiteren Homogenisierung und Stabilisierung des geschmolzenen Kunststoffs bei.

Die Auswahl des Längenverhältnisses sollte anhand von Faktoren wie Kunststoffart, Verarbeitungstemperatur und Schneckengeschwindigkeit umfassend berücksichtigt werden.

Tiefe der Schraubennut

Die Tiefe der Schneckennut wirkt sich direkt auf die Förderleistung der Schnecke und die Scherwirkung auf Kunststoffrohstoffe aus. Je tiefer die Schneckennut des Zuführteils ist, desto mehr Kunststoffrohstoffe können aufgenommen werden und die durch die Rotation erzeugte Reibung erwärmt sie allmählich. Während die Schneckennuten des Kompressionsabschnitts und des Homogenisierungsabschnitts allmählich flacher werden, können größere Scher- und Kompressionskräfte auf die Kunststoffrohstoffe ausgeübt werden, wodurch diese allmählich schmelzen und gleichmäßiger werden.

Die Auswahl der Schraubennuttiefe sollte umfassend nach Faktoren wie der Art des Kunststoffs, der Verarbeitungstemperatur und der Schraubengeschwindigkeit berücksichtigt werden. Im Allgemeinen gilt: Je tiefer die Schneckennuttiefe, desto stärker ist die Förderkapazität der Schnecke für Kunststoffrohstoffe, aber die Scherwirkung ist relativ schwach; umgekehrt ist die Scherwirkung stark, die Förderleistung jedoch relativ schwach.

Thread-Design

Auch die Gewindegestaltung hat einen wichtigen Einfluss auf die plastifizierende Wirkung der Schraube. Unterschiedliche Gewindekonstruktionen können unterschiedliche Scher- und Kompressionskräfte erzeugen und somit das Schmelzen und Homogenisieren von Kunststoffen beeinflussen.

Zu den gängigen Gewindedesigns gehören gleicher Abstand und ungleiche Tiefe, gleiche Tiefe und ungleicher Abstand sowie ungleiche Tiefe und ungleicher Abstand. Gleicher Abstand und ungleiche Tiefe sind die am häufigsten verwendeten Konstruktionen, wodurch die Kontaktfläche zwischen Kunststoff und Zylinder größer und der Wärmeübertragungseffekt verbessert werden kann. Die Designs mit gleicher Tiefe und ungleichem Abstand sowie ungleicher Tiefe und ungleichem Abstand können flexibel an unterschiedliche Verarbeitungsanforderungen angepasst werden.

Die Rolle der Schnecke beim Schmelzen, Fördern, Scheren, Homogenisieren und anderen Prozessen von Kunststoffen

Schmelzen: Die Schnecke übt durch ihr einzigartiges Spiraldesign und ihre Rotationsbewegung Scher- und Reibungskräfte auf das Kunststoffrohmaterial aus, wodurch es sich allmählich erwärmt und schmilzt. Dabei sind die Geometrie der Schnecke, die Drehzahl und die Abstimmung des Heizsystems entscheidend dafür, dass der Kunststoff gleichmäßig und effizient aufgeschmolzen werden kann.

Fördern: Der geschmolzene Kunststoff wird von der Schnecke gedrückt, bewegt sich entlang der Axialrichtung des Zylinders und wird zur Form oder einer anderen Formungsausrüstung gefördert. Die Förderleistung der Schnecke hat direkten Einfluss auf die Produktionsgeschwindigkeit der Kunststoffverarbeitung.

Scherung: Die spiralförmige Nut und das Gewindedesign der Schnecke ermöglichen eine Scherwirkung in der Kunststoffschmelze, die zur weiteren Durchmischung und Homogenisierung des Kunststoffs beiträgt. Die Scherwirkung trägt außerdem dazu bei, Blasen und Verunreinigungen im Kunststoff zu entfernen und die Qualität des Produkts zu verbessern.

Homogenisierung: Während des Schmelz- und Fördervorgangs sorgt die Schnecke durch ihren ausgeklügelten Kompressions- und Homogenisierungsabschnitt für eine möglichst gleichmäßige Temperatur und Zusammensetzung der Kunststoffschmelze. Dies trägt dazu bei, Temperaturgradienten und Zusammensetzungsunterschiede in der Schmelze zu eliminieren und so Produkte mit gleichbleibender Qualität herzustellen.

Das Zusammenspiel von Zylinder und Schnecke gewährleistet Temperaturkontrolle und Druckstabilität des Kunststoffs während der Verarbeitung. Als Kanal für die Kunststoffschmelze wird die Innenwand des Zylinders üblicherweise präzisionsbearbeitet und poliert, um Reibung und Widerstand zu reduzieren. Der Zylinder ist in der Regel auch mit Heizelementen und Temperatursensoren ausgestattet, um die Temperatur der Schmelze genau zu steuern.

Wenn sich die Schnecke im Zylinder dreht, drückt sie nicht nur die Kunststoffschmelze nach vorne, sondern bildet auch einen relativ geschlossenen Raum, indem sie eng an der Innenwand des Zylinders anliegt. Die Temperatur und der Druck der Kunststoffschmelze in diesem Raum werden durch die Scherung und Kompression der Schnecke effektiv gesteuert und reguliert.

Darüber hinaus spielt auch das Kühlsystem des Laufs eine Schlüsselrolle. Es hilft, die Temperatur der Außenwand des Zylinders zu regulieren und verhindert eine zu schnelle Wärmeübertragung an die Außenumgebung, wodurch die Temperaturstabilität der Schmelze während der Verarbeitung gewährleistet wird.

Materialauswahl und Oberflächenbehandlungstechnologie

Zu den häufig verwendeten Schneckenzylindermaterialien gehören hochwertiger legierter Stahl und Chrom-Molybdän-legierter Stahl.

Hochwertiger legierter Stahl: Dieses Material weist eine hohe Festigkeit und Härte auf und hält großen mechanischen und thermischen Belastungen stand. Gleichzeitig weist es eine gute Verschleißfestigkeit und Korrosionsbeständigkeit auf und kann in rauen Verarbeitungsumgebungen eine stabile Leistung aufrechterhalten.

Chrom-Molybdän-Legierungsstahl: Dieses Material basiert auf hochwertigem legiertem Stahl, dem Legierungselemente wie Chrom und Molybdän hinzugefügt werden, um seine Verschleißfestigkeit, Korrosionsbeständigkeit und Hochtemperaturfestigkeit weiter zu verbessern. Daher eignet sich Chrom-Molybdän-Legierungsstahl besonders für Hochtemperatur-, Hochdruck- und stark korrosive Kunststoffverarbeitungsumgebungen.

Neben der Materialauswahl ist auch die Oberflächenbehandlungstechnik ein wichtiges Mittel, um die Verschleißfestigkeit und Lebensdauer des Schneckenzylinders zu verbessern. Zu den häufig verwendeten Oberflächenbehandlungstechnologien gehören Nitrieren und Sprühschweißen von Legierungen.

Nitrieren: Nitrieren ist eine Technologie, die durch eine chemische Reaktion eine Schicht aus hartem Nitrid auf der Oberfläche des Schneckenzylinders bildet. Diese Nitridschicht weist eine hohe Härte und Verschleißfestigkeit auf, was die Verschleißfestigkeit und Lebensdauer des Schneckenzylinders deutlich verbessern kann.

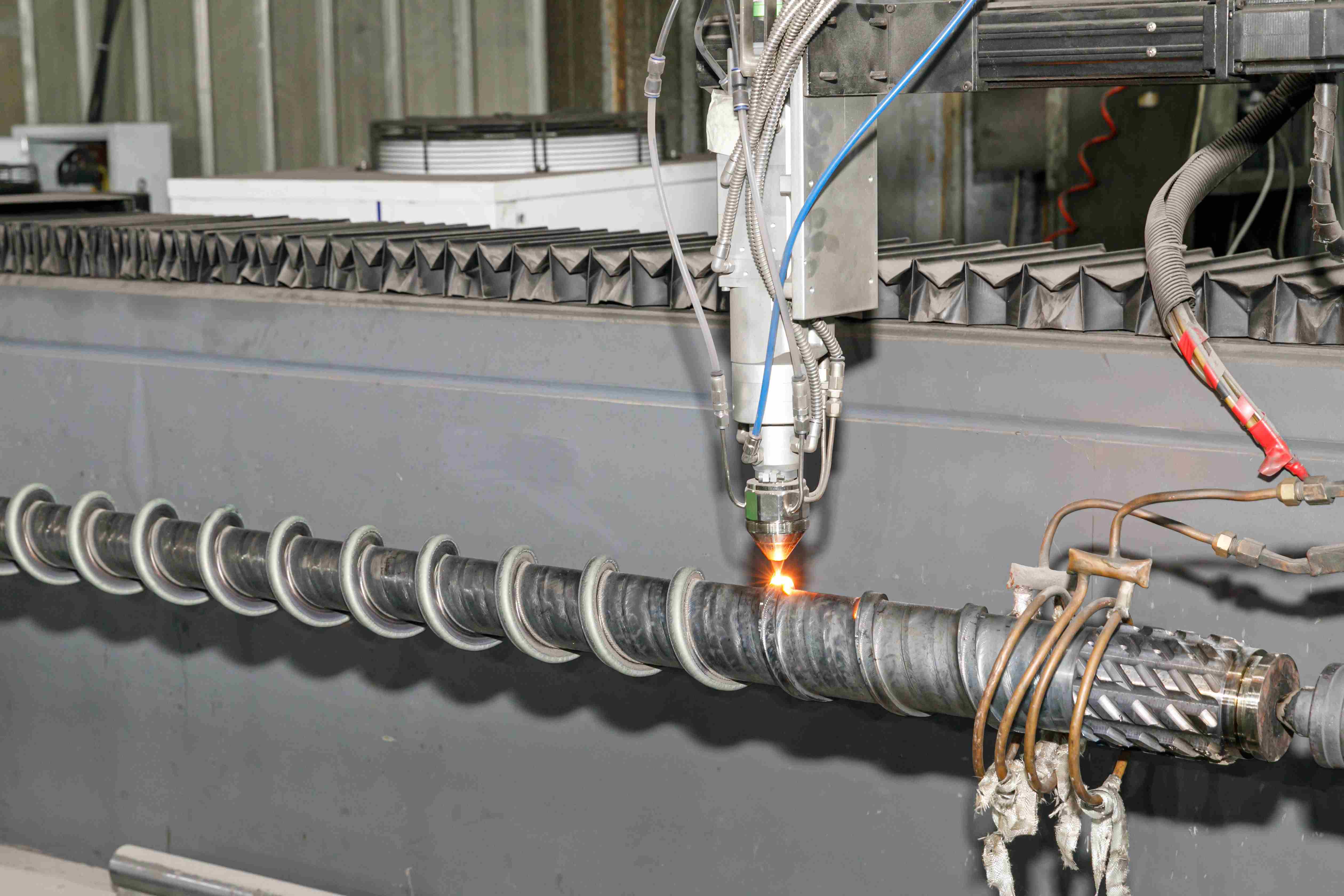

Sprühschweißlegierung: Sprühschweißlegierung ist eine Technologie, bei der Legierungspulver durch eine Hochtemperaturflamme auf die Oberfläche des Schneckenzylinders gesprüht und mit dem Grundmaterial verschmolzen wird. Diese Technologie kann eine Legierungsschicht mit ausgezeichneter Verschleißfestigkeit und Korrosionsbeständigkeit auf der Oberfläche des Schneckenzylinders bilden und so dessen Lebensdauer weiter verbessern.

Der Herstellungsprozess des Schneckenzylinders ist ein komplexer und heikler Prozess, der mehrere Prozesse wie Abschrecken und Anlassen, Formen, Formen, Feinschleifen und Polieren umfasst.

Abschrecken und Anlassen: Das Abschrecken und Anlassen ist der erste Schritt bei der Herstellung des Schneckenzylinders. Es verbessert seine interne Organisation und Leistung durch Erhitzen und Kühlen der Rohstoffe und schafft so eine gute Grundlage für nachfolgende Prozesse.

Formen: Beim Formen handelt es sich um den Prozess des Schneidens und Vorformens der vergüteten Rohmaterialien gemäß den Designanforderungen. Dieser Schritt erfordert eine genaue Kontrolle von Größe und Form, um den reibungslosen Ablauf nachfolgender Prozesse sicherzustellen.

Formen: Beim Formen wird das geformte Rohmaterial durch eine Form präzise geformt. Dieser Schritt erfordert eine strenge Kontrolle von Parametern wie Temperatur und Druck, um die Genauigkeit und Leistung des Schneckenzylinders sicherzustellen.

Feinschleifen: Unter Feinschleifen versteht man das Feinschleifen des Schneckenzylinders nach dem Formen. Durch diesen Schritt können Grate und Unebenheiten auf der Oberfläche entfernt und die Oberflächenqualität und Präzision des Schneckenzylinders verbessert werden.

Polieren: Unter Polieren versteht man die Weiterbearbeitung des Schneckenzylinders nach dem Feinschliff. Durch Polieren kann die Oberfläche des Schneckenzylinders glatter und glänzender gemacht werden, wodurch die Ästhetik und die Lebensdauer verbessert werden.

Leitfaden zur Auswahl von Schraubfässern

Je nach Kunststoffart auswählen

Bei Kunststoffen mit geringer thermischer Stabilität: wie z. B. PVC empfiehlt sich die Wahl einer Stufenschnecke, die über einen längeren Kompressionsabschnitt und eine schonende Energieumwandlung beim Plastifizieren verfügt, was dazu beiträgt, die thermische Zersetzung des Kunststoffs zu reduzieren.

Für kristalline Kunststoffe: wie Polyolefine, PA etc. ist die Mutantenschnecke besser geeignet, mit kürzerer Kompressionsstrecke, intensiverer Energieumwandlung beim Plastifizieren und kann den Kunststoff schnell schmelzen.

Allgemeine Kunststoffe: Allgemeine Schrauben weisen eine starke Anpassungsfähigkeit auf und können sich an die Verarbeitung einer Vielzahl von Kunststoffen anpassen. Sie eignen sich für Produktionsszenarien, bei denen die Art des Kunststoffs häufig gewechselt werden muss.

Berücksichtigen Sie das Komprimierungsverhältnis und das Seitenverhältnis

Kompressionsverhältnis: Hierbei handelt es sich um das Verhältnis des Volumens der ersten Schneckennut im Zuführabschnitt der Schnecke zum Volumen der letzten Schneckennut im Homogenisierungsabschnitt. Sie bestimmt den Kompressionsgrad des Kunststoffs in der Schnecke, der wiederum Einfluss auf die Plastifizierungswirkung hat. Generell sollte bei der Verarbeitung von Thermoplasten eine Schnecke mit moderatem Verdichtungsverhältnis gewählt werden; Bei der Verarbeitung duroplastischer Kunststoffe kann ein höheres Verdichtungsverhältnis erforderlich sein.

Seitenverhältnis: Es ist das Verhältnis der Länge des Arbeitsteils der Schraube zum Durchmesser der Schraube. Je größer das Aspektverhältnis, desto länger wird der Kunststoff in der Schnecke erhitzt und desto vollständiger und gleichmäßiger erfolgt die Plastifizierung. Ein zu großes Seitenverhältnis kann jedoch zu Problemen wie erhöhtem Stromverbrauch und Schraubenverbiegung führen. Daher ist es bei der Auswahl des Seitenverhältnisses notwendig, es entsprechend den Verarbeitungseigenschaften und Produktionsanforderungen des jeweiligen Kunststoffs abzuwägen.

2. Der Einfluss von Parametern auf den Plastifizierungseffekt

Kompressionsverhältnis

Durch das entsprechende Kompressionsverhältnis kann das Kunststoffgranulat vollständig plastifiziert und verdichtet und die Produktqualität verbessert werden. Ein zu hohes Verdichtungsverhältnis kann jedoch dazu führen, dass die Schnecke zu viel Druck aushält, was den Verschleiß und den Energieverbrauch erhöht; Ein zu niedriges Kompressionsverhältnis kann zu einer schlechten Plastifizierung des Kunststoffs führen und die Produktqualität beeinträchtigen.

Seitenverhältnis

Eine Erhöhung des Aspektverhältnisses wirkt sich positiv auf das Mischen und Plastifizieren von Kunststoffen aus und verbessert die Qualität der Plastifizierung. Allerdings kann ein zu großes Aspektverhältnis dazu führen, dass der Kunststoff zu lange in der Schraube verbleibt, was zu Problemen bei der thermischen Zersetzung führt; Gleichzeitig kann es auch die Schwierigkeit erhöhen, die Schraube und den Zylinder zu verarbeiten und zusammenzubauen.