Wir bieten allen unseren Kunden maßgeschneiderte Lösungen und bieten umfassende technische Beratung, von der Ihr Unternehmen profitieren kann.

Um in der Welt der Polymerverarbeitung optimale Ergebnisse zu erzielen, bedarf es mehr als nur modernster Ausrüstung. Die Beziehung zwischen Schnecken, Zylindern und den verwendeten spezifischen Polymeren spielt eine entscheidende Rolle bei der Bestimmung der Qualität des Endprodukts. Fassisieren in zuverlässiger Schnecken- und Zylindermanufaktur.

1. Verständnis des Polymerverhaltens: Bevor wir uns mit dem Anpassungsprozess befassen, ist es wichtig zu verstehen, wie sich verschiedene Polymere während der Extrusion verhalten. Polymere variieren in Viskosität, Schmelztemperatur, Scherempfindlichkeit und mehr. Das Verständnis dieser Eigenschaften ist die Grundlage für eine erfolgreiche Anpassung. Um durch das Labyrinth der Individualisierung zu navigieren, ist die Entschlüsselung der Eigenheiten von Polymeren von größter Bedeutung. Viskositätsprofile, rheologisches Verhalten und thermische Empfindlichkeiten erfordern eine sorgfältige Analyse. Diese Wissenskarte wird zum Leitstern für die Ausrichtung von Schnecken- und Zylinderkonfigurationen.

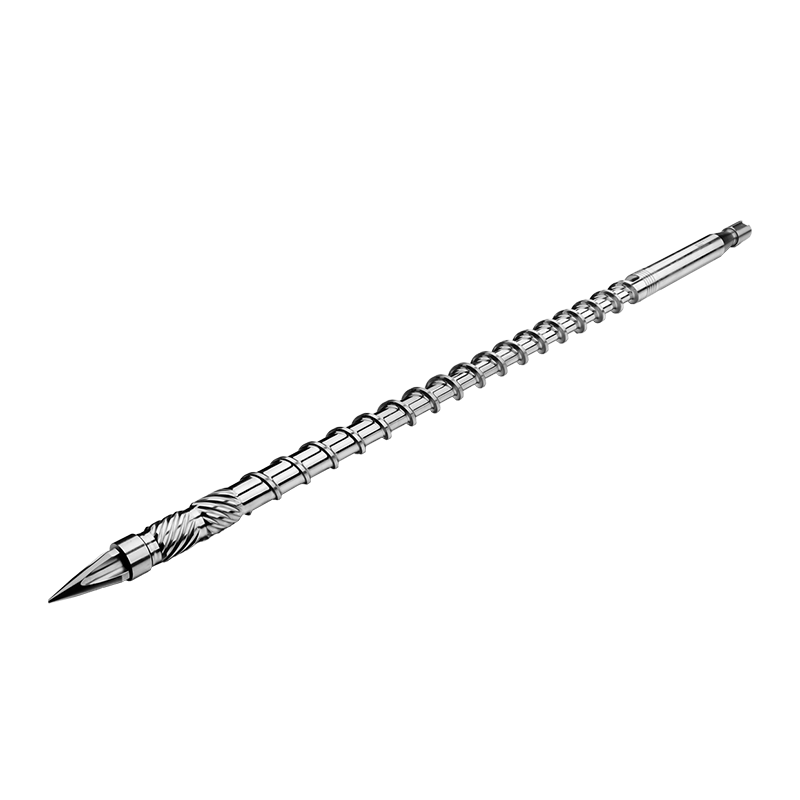

2. Maßgeschneiderte Schneckengeometrie: Das Herzstück des Extrusionsprozesses liegt im Schneckendesign. Unterschiedliche Polymere erfordern spezifische Schneckengeometrien, um ihren Fluss und ihre Schmelzeverteilung zu optimieren. Beispielsweise erfordern scherempfindliche Polymere niedrigere Schergeschwindigkeiten, die durch eine Änderung der Kanaltiefe und -steigung der Schnecke erreicht werden können. Die Schraube, ein Mikrokosmos mechanischer Wunder, ist der Dreh- und Angelpunkt. Da Polymere in ihrer rheologischen Komplexität variieren, verändert sich die Schneckengeometrie. Durch die individuelle Anpassung von Stegen, Landtiefen und Helixwinkeln wird die Symphonie aus Verweilzeit, Schergeschwindigkeiten und Polymerverteilung inszeniert. Beispielsweise können bei scherempfindlichen Polymeren spiralförmige Mischelemente erforderlich sein, um eine schonende Compoundierung zu gewährleisten.

3. Überlegungen zu Fässern: Fässer bieten die Umgebung, in der Polymere geschmolzen und gemischt werden. Sie müssen an die thermischen Eigenschaften des jeweiligen Polymers angepasst werden. Einige Polymere erfordern eine präzise Temperaturkontrolle, um eine Zersetzung zu verhindern, während andere spezielle Zylinderauskleidungen erfordern, um dem durch ihre einzigartige Zusammensetzung verursachten Abrieb standzuhalten. Fässer sind keine passiven Zuschauer, sondern der Taktstock des Dirigenten im Orchester. Das thermische Verhalten von Polymeren erfordert Zylinderdesigns, die thermische Schwankungen abschwächen. Bei Polymeren, die zur Zersetzung neigen, verhindern sorgfältig kontrollierte Temperaturzonen in Verbindung mit fortschrittlichen Isolationstechnologien eine unerwünschte molekulare Fragmentierung.

4. Verbesserung der Wärmeübertragung: Die Wärmeleitfähigkeit ist ein entscheidender Faktor bei der Verarbeitung von Polymeren. Maßgeschneiderte Zylinder können verschiedene Wärmeübertragungsmechanismen wie interne Kühl- oder Heizsysteme enthalten, um sicherzustellen, dass das Polymer während des gesamten Extrusionsprozesses sein gewünschtes Temperaturprofil beibehält. Maßgeschneiderte Zylindermäntel mit integrierten mikrofluidischen Kanälen sorgen für eine präzise Wärmeverteilung für Polymere mit strengen Anforderungen an die Schmelztemperatur.

5. Umgang mit hochgefüllten Polymeren: Polymere mit hohem Füllstoffgehalt bringen ihre Herausforderungen mit sich. Die kundenspezifische Anpassung von Schnecken mit tieferen Kanälen und reduzierten Kompressionsverhältnissen trägt dazu bei, potenzielle Probleme wie ungleichmäßige Verteilung von Füllstoffen oder übermäßige Scherkräfte zu mindern und gleichzeitig die Produktkonsistenz aufrechtzuerhalten. Die Herausforderung hochgefüllter Polymere ähnelt der Harmonisierung einer Kakophonie. Maßgeschneiderte Schnecken, die mit einem ausgeprägten Verständnis der Füllstoffverteilung und der Strömungsdynamik entwickelt wurden, begrenzen diese Komplexität. Verbesserte Mischelemente bekämpfen eine ungleichmäßige Füllstoffverteilung und verbessern die Materialkonsistenz.

6. Umgang mit hochviskosen Polymeren: Hochviskose Polymere können aufgrund ihres Fließwiderstands schwierig zu verarbeiten sein. Kundenspezifische Schneckenkonstruktionen mit verbesserten Förderelementen und speziellen Barriereabschnitten tragen zum reibungslosen Transport und Schmelzen dieser Polymere bei und sorgen so für Gleichmäßigkeit und effiziente Extrusion. Hochviskose Polymere erweisen sich als tückische Gewässer für die Navigation. Schneckengeometrien mit dehnbaren Mischelementen entwirren molekulare Knäuel und sorgen für einen nahtlosen Fluss. Brechplatten und Schmelzepumpen kommen ins Spiel und läuten den Beginn einer verbesserten Extrusionseffizienz ein.

7. Die Rolle von Simulation und Tests: Fortgeschrittene CFD-Simulationen (Computational Fluid Dynamics) in Verbindung mit empirischen Tests validieren vorgeschlagene Schnecken- und Zylinderkonfigurationen. Diese Synthese aus Daten und Experimenten schafft eine Melodie der Präzision.

8. Kollaborativer Ansatz: Die Zusammenarbeit zwischen Polymerherstellern, Ausrüstungslieferanten und Endbenutzern ist von entscheidender Bedeutung, um die besten kundenspezifischen Ergebnisse zu erzielen. Die Kombination von Fachwissen aus verschiedenen Blickwinkeln gewährleistet eine umfassende Lösung, die jeden Aspekt der Polymerverarbeitung abdeckt.