Wir bieten allen unseren Kunden maßgeschneiderte Lösungen und bieten umfassende technische Beratung, von der Ihr Unternehmen profitieren kann.

I. Zylinderstruktur der Spritzgießmaschine

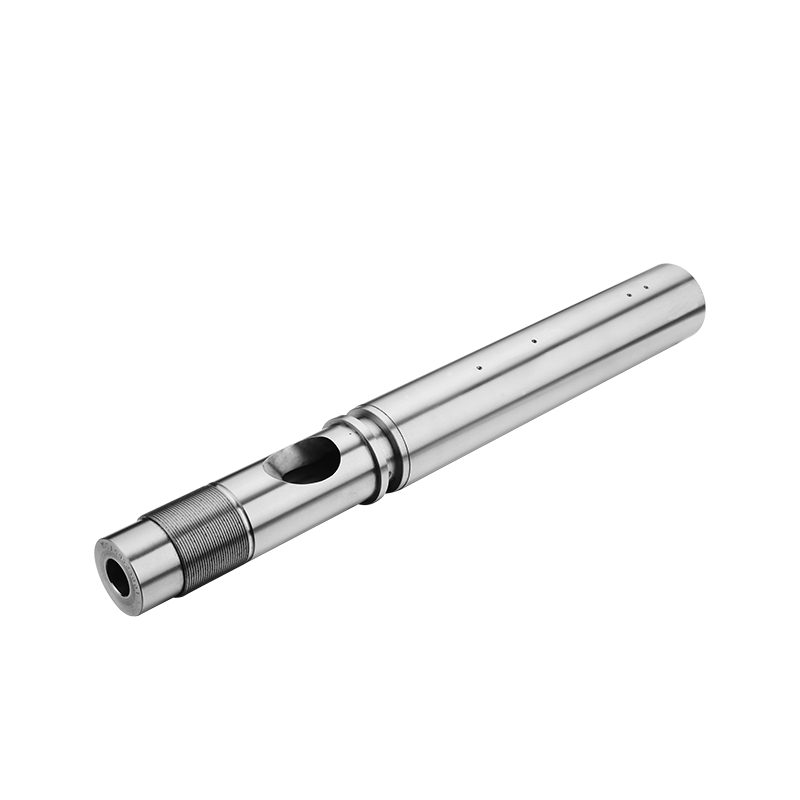

1.1 Integrallauf und Kombilauf

Der Integrallauf wird auf dem Integralrohling bearbeitet. Diese Struktur kann auf einfache Weise eine hohe Fertigungsgenauigkeit und Montagegenauigkeit gewährleisten, die Montagearbeiten vereinfachen, die Einstellung und Installation des Heiz- und Kühlsystems erleichtern und die Wärme gleichmäßig entlang der axialen Richtung verteilen.

Kombinierter Lauf bedeutet, dass ein Lauf aus mehreren Laufabschnitten zusammengesetzt ist. Experimentelle Extruder und Abgasextruder verwenden häufig kombinierte Zylinder. Ersteres dient dazu, die Änderung der Zylinderlänge zu erleichtern, um sie an Schnecken mit unterschiedlichen Seitenverhältnissen anzupassen, und letzteres dient der Einstellung des Auslassabschnitts.

1.2 Bimetallzylinder

Um die Anforderungen an das Laufmaterial zu erfüllen und wertvolle Materialien einzusparen, sind viele Läufe mit einer Buchse aus legiertem Stahl in die allgemeine Kohlenstoffstahl- oder Gussstahlmatrix eingelegt.

1,3 IKV-Lauf

Der IKV-Lauf ist ein vom Deutschen IKV-Institut entwickelter neuer Lauftyp mit folgenden Eigenschaften:

Längsnuten werden an der Innenwand des Fasszuführabschnitts geöffnet oder zu einer Verjüngung verarbeitet, um die Feststoffförderrate zu verbessern.

Zwangskühlung des Zylinders im Zuführbereich, um die Festkörperreibungseigenschaften des Materials aufrechtzuerhalten.

1.4 Form und Position der Futteröffnung

Die Form der Einfüllöffnung und ihre Öffnungsposition am Lauf haben großen Einfluss auf die Einfüllleistung. Durch die Einfüllöffnung sollte das Material ungehindert und effizient in den Zylinder eingefüllt werden können, ohne dass es zu Brückenbildung kommt. Bei der Gestaltung sollte auch berücksichtigt werden, ob der Zufuhranschluss für den Aufbau einer Zufuhrvorrichtung geeignet ist, ob er der Reinigung förderlich ist und ob es sinnvoll ist, in diesem Abschnitt ein Kühlsystem einzurichten.

II. Berechnung von Laufmaterial und Festigkeit

2.1 Laufmaterial

Die Auswahl des Laufmaterials hängt von vielen Faktoren ab, darunter:

**Verarbeitungsleistung: **Das Material sollte für eine einfache Verarbeitung und Herstellung eine gute Bearbeitungsleistung und Wärmebehandlungsleistung aufweisen.

**Verschleißfestigkeit: **Das Material sollte eine gute Verschleißfestigkeit aufweisen, um dem Verschleiß durch Kunststoffpartikel standzuhalten.

**Korrosionsbeständigkeit: **Das Material sollte eine gute Korrosionsbeständigkeit aufweisen, um der Korrosion der Kunststoffschmelze zu widerstehen.

**Festigkeit: **Das Material sollte ausreichend Festigkeit haben, um hohem Druck und hoher Temperatur standzuhalten.

Zu den gängigen Laufmaterialien gehören:

45-Stahl: Er bietet eine gute Gesamtleistung und einen moderaten Preis und ist ein häufig verwendetes Laufmaterial.

40Cr: hat eine hohe Festigkeit und Verschleißfestigkeit und eignet sich für die Verarbeitung von Kunststoffen mit hoher Härte.

38CrMoAL : Hat eine hohe Festigkeit und Korrosionsbeständigkeit, geeignet für die Verarbeitung korrosiver Kunststoffe.

Stahlguss: kostengünstig, geeignet für die Bearbeitung großer Fässer.

Sphäroguss: hat eine gute Verschleißfestigkeit und Korrosionsbeständigkeit und ist für die Verarbeitung von glasfaserverstärkten Kunststoffen geeignet.

Xaloy-Legierung: ist ein neuartiges verschleißfestes und korrosionsbeständiges Material mit guter Gesamtleistung, aber der Preis ist hoch.

2.2 Bestimmung der Wandstärke des Fasses und Festigkeitsberechnung

Bestimmung der Wandstärke eines Fasses

Bei der Bestimmung der Wandstärke des Fasses werden hauptsächlich folgende Faktoren berücksichtigt:

**Stärke:**Die Wandstärke des Zylinders sollte ausreichend sein, um hohem Druck und hoher Temperatur standzuhalten.

**Verarbeitbarkeit:**Die Wandstärke des Fasses sollte leicht zu verarbeiten und herzustellen sein.

**Thermische Trägheit:**Die Wandstärke des Zylinders sollte eine ausreichende thermische Trägheit gewährleisten, um Temperaturschwankungen zu reduzieren.

Berechnung der Lauffestigkeit

Die Berechnung der Lauffestigkeit erfolgt auf Basis dickwandiger Fässer. Spezifische Berechnungsmethoden entnehmen Sie bitte den entsprechenden Normen oder Spezifikationen.

III. Vorsichtsmaßnahmen für die Laufkonstruktion und -herstellung

Fassdesign

Bei der Gestaltung des Laufs sollten die oben genannten Faktoren vollständig berücksichtigt und geeignete Materialien und Strukturen ausgewählt werden.

Auf die Abdichtung des Zylinders sollte geachtet werden, um ein Austreten der Kunststoffschmelze zu verhindern.

Die Bequemlichkeit der Reparatur und Wartung des Laufs sollte berücksichtigt werden.

Herstellung von Fässern

Die Herstellung des Laufs sollte den einschlägigen Normen und Spezifikationen entsprechen.

Auf die Oberflächenbeschaffenheit des Zylinders sollte geachtet werden, um den Reibungswiderstand der Kunststoffschmelze zu verringern.

Auf die Wärmebehandlung des Laufs sollte geachtet werden, um dessen Festigkeit und Verschleißfestigkeit zu verbessern.

IV. Wartung und Pflege des Fasses

Fasswartung

Überprüfen Sie regelmäßig den Verschleiß des Laufs und ersetzen Sie die stark verschlissenen Teile rechtzeitig.

Reinigen Sie das Fass regelmäßig, um zu verhindern, dass die Kunststoffschmelze zurückbleibt.

Überprüfen Sie regelmäßig die Dichtheit des Fasses, um ein Austreten der Kunststoffschmelze zu verhindern.

Häufige Laufausfälle

Verschleiß: Dies ist der häufigste Ausfall des Laufs und der Hauptgrund ist der Verschleiß der Kunststoffpartikel.

Korrosion: Dies ist ein weiterer häufiger Ausfall des Zylinders und der Hauptgrund ist die Korrosion der Kunststoffschmelze.

Rissbildung: Dabei handelt es sich um einen schwerwiegenden Ausfall des Laufs, dessen Hauptursache Überlastung oder übermäßige thermische Belastung ist.

Methoden zur Fehlerbehebung bei Fässern

**Verschleiß:**Stark abgenutzte Teile ersetzen.

**Korrosion:**Ersetzen Sie stark korrodierte Teile oder tragen Sie eine Korrosionsschutzbeschichtung auf die Innenwand des Laufs auf.

**Risse:**Gebrochene Teile ersetzen.